Herausforderungen der mobilen Datenerfassung im Tiefkühlbereich

Gesteigerte Wertschöpfung durch Erfassen, Übertragen und Verwalten von Daten in Echtzeit

Die mobilen Lösungen zur Datenerfassung sind in allen Sektoren der Industrie, wie beispielsweise im Lager- und Transportwesen, im Einzelhandel aber auch im Dienstleistungsbereich nicht mehr wegzudenken. Gerade für die Produktion ist es bedeutsam, dass die gelieferte Rohstoffe oder Bauteile genauestens bestimmt werden können und deren Herkunft nachvollziehbar ist. Auch muss der Weg des fertigen Produkts bis zum Händler und Kunden nachvollziehbar sein, um die hohen Qualitätsstandards zu gewährleisten.

Mobile Datenerfassungsgeräte – aussagekräftige Helfer beim Erfassen und Auswerten von Daten

Das Hauptmerkmal der mobilen Datenerfassung liegt sprichwörtlich in Ihrer Mobilität durch die Verbindung und Übertragung mittels WLAN, GPRS, mobiler Internettechnologien wie 3G und LTE oder Bluetooth. Mobile MDE´s erfassen in Echtzeit Daten, welche für spätere Prozesse gespeichert werden. Unter anderem werden diese Geräte, wie

Besondere Herausforderungen im Tiefkühlbereich

Anforderungen an Datenerfassungsgeräte im Tiefkühlbereich

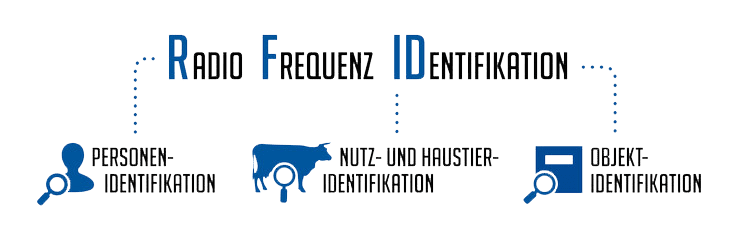

Temperaturkontrollen mit RFID-Technik (Radio Frequency Identification)

Bei Temperaturen bis zu -35°C können nur speziell auf diese Anforderungen ausgelegte Geräte eingesetzt werden. Kühlhäuser, Lebensmittelverarbeitung und Lebensmittel-Verpackungsbereiche sind typische Einsatzfelder. Um die erforderliche Kühltemperatur der Produkte zu jedem Zeitpunkt überprüfen zu können, können RFID-Tags mit Temperatursensoren eingesetzt werden. Das RFID-System besteht aus zwei Komponenten, dem Lese-, Schreibgerät und dem Transponder, auch als Tag bezeichnet. Das Lesegerät fungiert als Schnittstelle zwischen einer Software und dem Datenspeicher auf dem Transponder, in dem die Informationen gespeichert und von dem sie abrufbar sind. Die mit einem Temperatursensor ausgestatteten Transponder können den Verlauf der Umgebungstemperatur in ihrem Speicher aufzeichnen. Danach können die Daten über das Lesegerät ausgelesen und an einen Rechner übermittelt werden. Sendet ein Lesegerät ein Funksignal aus, antwortet der in der Nähe befindliche Transponder, und die in ihm gespeicherten Informationen werden über das Lesegerät an die Software übertragen. Damit wird der Weg der Paletten durch den gesamten Produktionsprozess verfolgt und diese Daten mit Auftragsinformationen und relevanten Produktdaten kombiniert.Von großer Bedeutung sind Datenrückverfolgung und Dokumentation auch wegen der enormen Vielfalt an verarbeiteten Produkten.

Da für die Kommunikation weder physischer noch optischer Kontakt notwendig ist, können beispielsweise auch die Daten von Transpondern innerhalb von Verpackungen ausgelesen werden. Unter bestimmten Umständen kann es durch das meist isolierende Verpackungsmaterial zu Problemen beim Erkennen und Lesen der Transponder kommen. Zusätzlich können die Lesegeräte die Datenträger neu beschreiben. Bei solchen Schreibvorgängen baut das Lese-/Schreibgerät eine Kommunikation zum Transponder auf und gibt die Informationen der jeweiligen Anwendung an diesen weiter, etwa um ihn neu oder anders zu programmieren oder um Daten hinzuzufügen. Die gespeicherten Temperaturdaten sind allerdings manipulationssicher, können daher nicht verändert werden. Diese Tags stellen sicher und prüfen nach, ob der Kühlungsprozess fortlaufend sicher gestellt wurde. Ist die Kühlkette erst einmal unterbrochen, so müssen die betroffenen Waren aus Sicherheitsgründen aus dem Warenhandel genommen werden. Im Einzelhandel beispielsweise ist es möglich mithilfe Waren mit integrierten RFID-Tags die Kühlkette zu überprüfen und somit den Warenbestand zu kontrollieren. Des Weiteren wurden auch RFID-Tags (Radio Frequency Identification), die komplexere Informationen abspeichern können entwickelt. Diese Technologie hat den Vorteil, dass die Umgebungstemperatur bei Tiefkühlwaren zu erfassen und zusätzliche Daten zur Produktion und Lebensdauer von Produkten abzurufen.